遞進式分配器是油氣潤滑系統的核心計量元件,其通過精密的機械設計實現潤滑劑的定量分配與實時監控,確保每個潤滑點獲得精準的潤滑劑量。本文將從工作原理、技術特性、應用領域及維護要點等方面展開介紹,揭示其在現代工業潤滑中的關鍵作用。

一、工作原理與結構特點

1. 遞進式動作機制

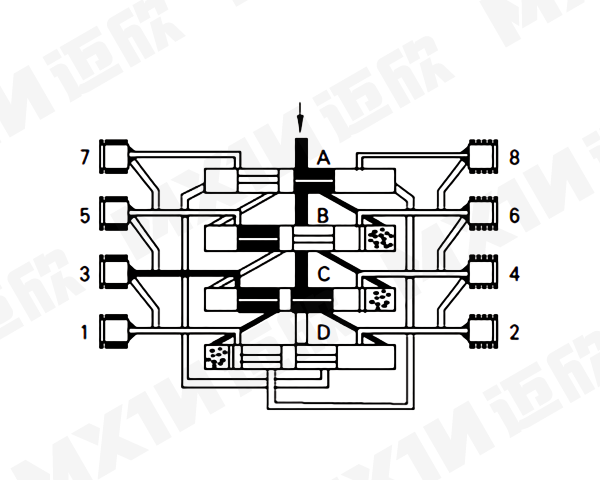

遞進式分配器通過液壓驅動活塞實現潤滑劑的精準分配。其工作過程分為兩個階段:

加壓階段:系統加壓時,潤滑劑被儲存在分配器內;

分配階段:系統泄壓時,彈簧力推動活塞將潤滑劑按預設順序分配到各潤滑點。

其核心特點是柱塞副的遞進式動作——前一柱塞完成動作后觸發下一柱塞工作,確保每個潤滑點獲得等量潤滑劑。若任一柱塞卡滯,整個系統將停止工作,便于快速定位故障。

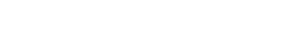

2. 模塊化結構設計

分配器通常采用模塊化設計,由起始片、中間片及終止片組成。中間片內置活塞,活塞大小決定單次排油量。通過增減中間片數量,可靈活調整潤滑點數量(通常支持6至240個潤滑點)。部分型號采用鋁合金材質,兼具輕量化與防腐蝕特性,適應潮濕或高溫環境。

遞進式分配器結構

二、技術優勢與性能特點

1. 精確計量與模塊化擴展

高精度分配:單次排油量誤差可控制在±5%以內,滿足高精度潤滑需求。

靈活擴展:通過組合不同數量的中間片,適配從微型軸承到大型軋輥的多樣化潤滑場景。

2. 高壓適應性與智能監控

耐高壓設計:公稱壓力最高可達32MPa,適用于冶金、工程機械等重載場景。

實時監測:配備接近開關或循環指示器,實時反饋活塞動作狀態。若行程數異常或活塞卡滯,系統將立即報警并停機,提升設備運行可靠性。

三、應用領域與選型建議

1. 主要應用場景

遞進式分配器廣泛應用于以下領域:

冶金行業:軋機軸承、連鑄機等高溫重載設備的潤滑;

工程機械:盾構機、起重機齒輪箱的集中潤滑;

精密機床:數控機床導軌、主軸的高精度潤滑;

新能源裝備:風電齒輪箱、軌道交通軸承的維護。

2. 選型關鍵因素

潤滑點數量:片式結構適合多點靈活配置,塊式結構適合固定出口需求;

環境條件:潮濕環境優選防腐蝕材質,低溫場景需配置加熱功能;

監控需求:關鍵設備建議選擇帶電子監測功能的型號,提升故障響應速度。

四、維護要點與故障處理

1. 定期維護項目

清洗與檢查:每季度拆解分配器,使用超聲波清洗去除油泥,檢查密封圈老化情況;

壓力監測:關注進出口壓差,若壓差異常(如>0.1MPa),需排查油路堵塞或磨損問題。

2. 常見故障與解決方法

分配器堵塞:可能由油品污染或水分導致油泥引起。解決方案包括使用高精度過濾器(如5μm級)或更換超精濾油器(β?≥1000);

活塞卡滯:若因磨損導致,需拆解清洗活塞腔或更換活塞組件。